M1S2A2 – O Fluxo de trabalho

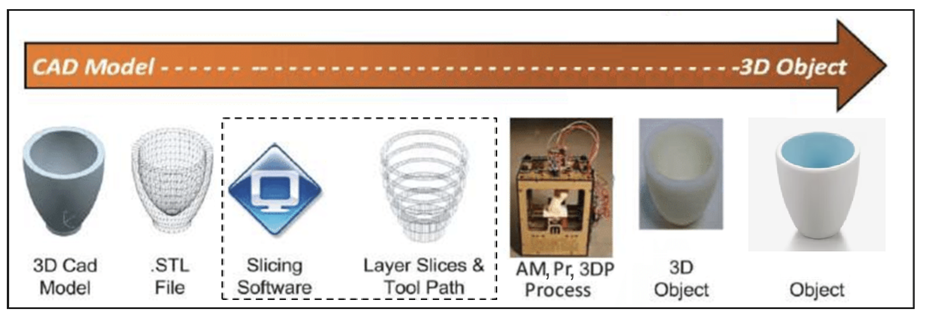

Enquanto uma peça (ou conjunto de peças está em projeto) ela sofre uma série de etapas até que seja validada para ser fabricada. Uma vez definida, através do fluxo de projeto, obtém-se um modelo 3D no formato do software CAD onde foi produzido, e então cumpriremos com as etapas da figura abaixo. Existem vários softwares CAD 3D no mercado e todos (em suas versões mais atualizadas) têm a capacidade de exportar arquivos no formato STL.

Figura – Fluxo de trabalho em impressão 3D.

Fonte: IA

Se não houver disponibilidade de recurso, para fazê-lo, o arquivo CAD deverá ser convertido por softwares apropriados. A lista de software e suas características encontra-se em nosso website disponível para associados ABRAMAPRI3D: https://www.abramapri3d.org/conversor . Aguarde !!

Neste ponto deve-se considerar usar o software do fabricante da sua impressora. Se não tiver um disponível, você deverá verificar os softwares recomendados para não perder a chance de trabalhar de forma compatível. Se não houver esta recomendação, você deverá buscar um dos softwares e verificar se efetivamente o software escolhido possui a sua exata impressora na lista de dispositivos de impressão.

A lista de fatiadores poderá ser encontrada em nosso website e está disponível para associados ABRAMAPRI3D: https://www.abramapri3d.org/fatiadores . Aguarde !!

A interface, configurações e ajustes nos diversos softwares fatiadores são diferentes e teremos em breve cursos que vão cobrir este importante assunto. Aguarde !!

Entre os parâmetros, vamos encontrar:

- Nome do dispositivo de impressão 3D

- Material de impressão

- Gerenciamento de arquivos: como envio para a nuvem, perfis de usuários e acompanhamento da impressão

- Altura da camada: permite determinar a espessura de cada camada, afetando a qualidade e o tempo de impressão.

- Velocidade de impressão (trabalho): possibilita definir a velocidade com que a impressora se move, influenciando a precisão e o tempo de impressão.

- Densidade de preenchimento: permite controlar a quantidade de material usado para preencher o interior da peça, afetando a resistência e o peso.

- Temperatura: possibilita definir a temperatura do bico de impressão e da mesa, dependendo do material utilizado.

Obs.: os parâmetros acima podem não estar disponíveis em todos os fatiadores.

Após a configuração e ajuste, é possível, na maioria dos produtos, pré-visualizar e/ou ver a simulação da impressão antes da geração do produto final no arquivo G-Code. Uma vez que os parâmetros, ajustes e simulação (com visualização da peça final) estejam corretos e forem aceitos, é possível gerar o arquivo de Código-G. Ele assume a função de “tradutor” entre o modelo digital e a máquina, controlando parâmetros como altura da camada, velocidade de impressão, padrões de preenchimento, entre outros. Então, é gerado o arquivo que você vai enviar para a impressora via dispositivo (Pen Drive) USB ou via WI-FI. Em geral – se sua impressora tiver uma tela display, você obterá pelo menos informações sobre tempo de impressão entre outras informações. Na impressora (via software) ou no painel (tela display) você deverá dar o início à impressão e então aguardar até que esteja pronta.

Falando de impressoras que trabalham com filamento, enquanto a impressão ocorre, é importante acompanhar as primeiras camadas para se certificar de que o filamento aderiu. Mais algumas camadas e você perceberá a qualidade da impressão e se ela atende, você pode seguir em frente. Impressoras de outras tecnologias não necessitam ser assistidas durante o processo.

Outros autores incluem outras atividades nas etapas de forma diferente. Vejamos alguns exemplos:

1-

No livro, mais prático do que acadêmico (MOSS 2025), posiciona as etapas como na próxima imagem, quatro etapas enxutas. A geração do modelo, passagem pelo fatiador, impressão e objeto físico final.

Figura – Jornada da impressão 3D, da ideia à realidade.

Fonte: (MOSS 2025, p.8)

2-

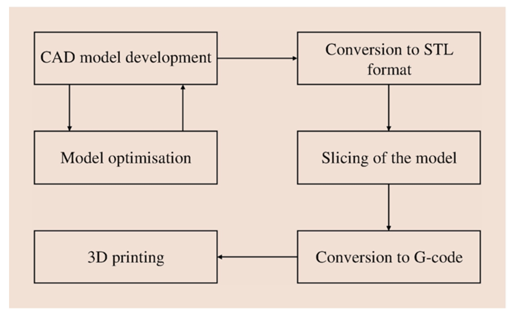

Em (BEIDOURI, NAJI e FADILE 2023) os autores propuseram um fluxo onde se trabalha a otimização do modelo como primeira etapa e o desenvolvimento do modelo CAD, a conversão para o formato STL, o fatiamento do modelo, a geração do G-Code e a impressão propriamente dita. Este fluxo é muito similar ao proposto no início deste texto, exceto pela otimização do modelo, que nós consideramos, ainda como sendo uma fase de projeto. Um especialista em I3D não poderia, por exemplo, interceder.

Figura – Modelo de fluxo de trabalho de manufatura aditiva

Fonte: (BEIDOURI, NAJI e FADILE 2023, pp 73–85)

3-

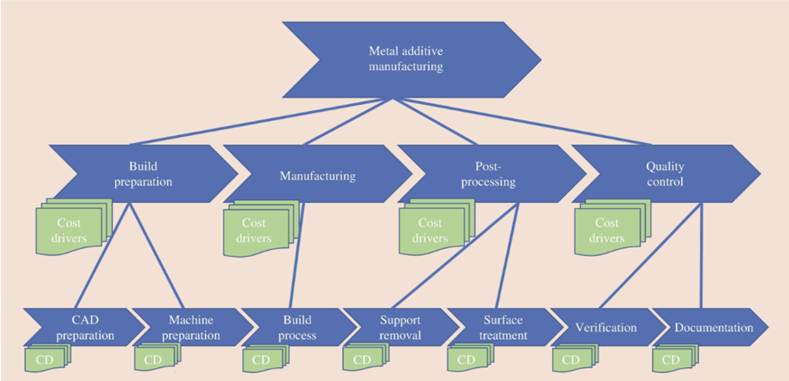

Os autores Christoph Klahn, David Butler, Eujin Pei no artigo “Economics of Additive Manufacturing” criaram um fluxo a partir do autor Lindemann para a Manufatura Aditiva utilizando metais, com passos e desdobramentos. Este fluxo foi criado levando em consideração os custos das suas etapas.

A fase de preparação inclui a preparação do modelo CAD (suportes, direção de impressão, altura de camada) e a preparação (calibração) da máquina. Para máquinas de grande porte esta fase é realmente mais significante.

O estágio da manufatura abrange a impressão em si em máquinas impressão de metal, onde podem ser usadas pelo menos 5 diferentes tecnologias.

A etapa de pós-processamento contém a remoção de suportes e o tratamento da superfície.

A última fase, o controle de qualidade, cobre a verificação e documentação, que normalmente é feito pelo time de Qualidade, que trabalha com amostras com ensaios destrutivos e não destrutivos para validar o produto final. Em algumas indústrias como a automotiva e aeroespacial, esta fase é obrigatória e relatórios devem ser apresentados de acordo com o lote de peças preparadas. Na figura a seguir podemos ver as estapas encadeadas e símbolos de cost drivers que significam os custos da etapa.

Figura 24 – Mapa do fluxo de valor do produto

Fonte: (KLAHN, BUTLER e PEI 2023, p. 31-42.) apud Lindermann et al., 2012